様々な手法を用いた固体界面形成

気相法/液相法による電極粒子へのコーティング

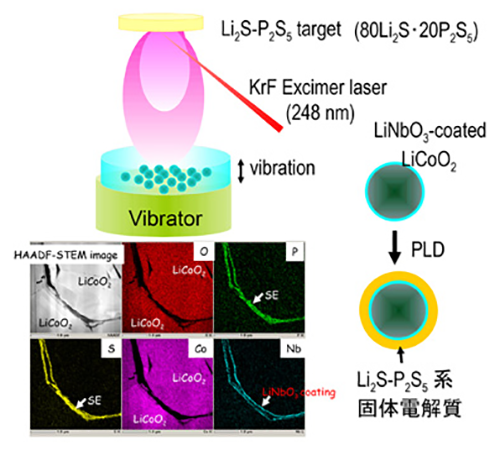

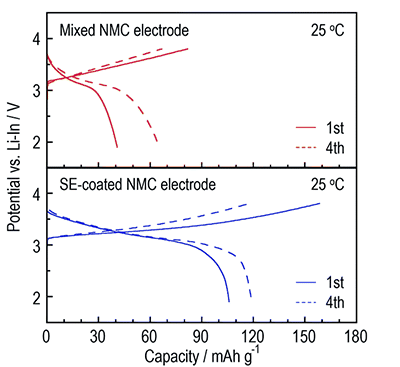

気相法の一つであるPulsed laser deposition(PLD)法を用いて、リチウムイオン伝導性硫化物薄膜を作製している。

活物質粒子上へ電解質薄膜を直接コーティングすることによって、電極−電解質間の良好な界面接触と接触面積増大が可能となる。

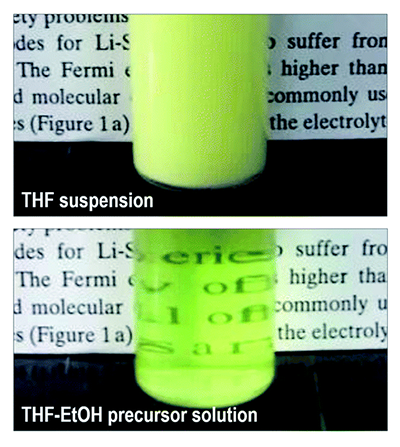

また、液相法による電極への電解質コーティングも検討しており、被覆した粒子をより容易にかつ大量に作製することが可能である。

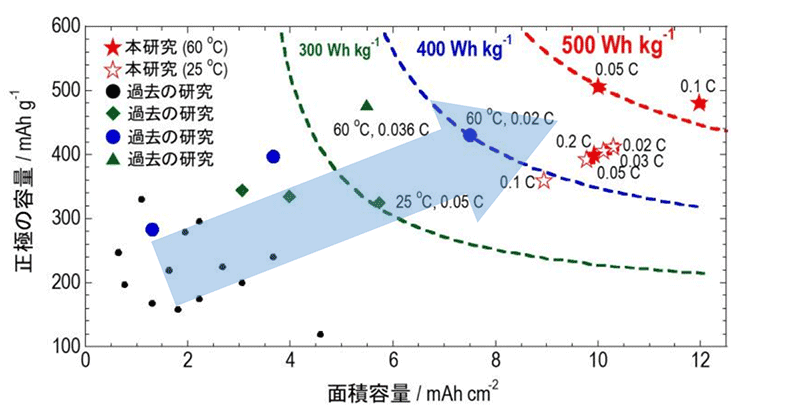

これらの手法を用いた全固体電池は従来の方法で作製したものより、大きな充放電容量が得られることを報告している。

さらに電極層における電極活物質の割合を高められることから、全固体電池の高エネルギー密度化に有効な手法として期待できる。

微粒子の合成と応用

全固体電池における固体界面接触を考えると、電極および電解質微粒子のモルフォロジーが電池の特性に影響する。

高沸点溶媒を用いたホットソープ法や使用する有機溶媒を選択することによって、様々な粒子形態、サイズ、結晶相を有する電極活物質・固体電解質粒子を合成可能である。

メカニカルミリングを用いたナノ複合体の作製

全固体電池において電極活物質を最大限利用するためには、電極活物質−固体電解質−導電剤の間の接触面積の増大がポイントとなる。

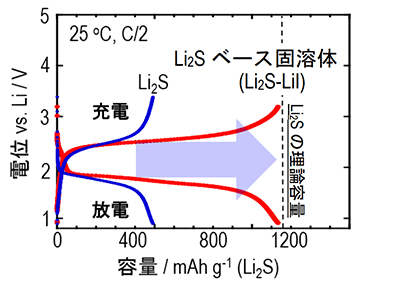

大きな機械的エネルギーを付与できる遊星型ボールミルを用いて、高容量正極として期待されている硫化リチウム活物質と導電剤であるアセチレンブラックや気相成長炭素繊維が硫化物電解質中に高分散した電極複合体が作製でき、これが全固体電池の電極として良好な特性を示すことを明らかにしている。

また、硫化リチウムとハロゲン化リチウムやホウ酸リチウムなどのリチウムイオン伝導体を複合化することにより、硫化リチウム正極の中で最も高い容量を示すことを報告している。